精益生产咨询在五金企业中的应用 认证视角下的转型之路

在全球化竞争日益激烈的今天,五金制造业面临着成本上升、利润压缩和客户需求多样化的多重挑战。传统的粗放式管理模式已难以适应市场变化,寻求效率提升与质量保障的变革成为必然。精益生产(Lean Production)作为一种旨在消除浪费、优化流程、持续改进的管理哲学,为五金企业的转型升级提供了强有力的理论框架与实践路径。而结合专业的精益生产认证咨询,能够系统化、标准化地引导企业实施精益转型,不仅提升内部运营效能,更能增强市场信任与竞争力。

一、 五金企业的生产痛点与精益机遇

五金制造通常涉及铸造、冲压、机加工、表面处理等多个环节,工艺流程复杂,物料种类繁多。常见的痛点包括:

- 在制品库存高企:工序间衔接不畅,导致大量半成品堆积,占用资金与场地。

- 生产周期长且不稳定:批量生产模式、换模时间长、设备故障频发,导致交货延迟。

- 质量波动大:依赖事后检验,质量问题往往在最终环节才被发现,返工成本高。

- 空间与人员效率低下:车间布局不合理,物料搬运距离长,人员等待与走动时间多。

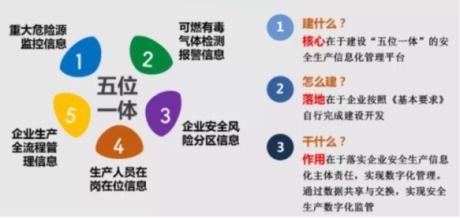

精益生产的核心工具,如价值流图(VSM)、5S现场管理、快速换模(SMED)、全员生产维护(TPM)、标准化作业以及看板管理(Kanban)等,直击这些痛点。通过价值流分析识别非增值活动,通过5S改善工作环境与员工素养,通过SMED减少换型时间实现小批量柔性生产,通过TPM提升设备综合效率,从而系统性地降低成本、缩短交期、稳定质量。

二、 认证咨询:精益之旅的专业导航

对于大多数五金企业而言,自主推行精益生产常面临理念理解偏差、工具使用不当、变革阻力大、难以持续等问题。此时,引入外部精益生产认证咨询机构的价值便凸显出来:

- 提供系统化诊断与规划:咨询顾问通过专业的评估工具,全面审视企业现状,绘制当前状态价值流图,精准识别“浪费”源,并基于企业战略制定分阶段、可落地的精益转型路线图。

- 导入标准方法与工具:顾问不仅是知识的传授者,更是实践的教练。他们引导团队亲手应用精益工具,在试点区域(如某条产线或车间)开展改善活动,取得立竿见影的成效,树立内部信心。

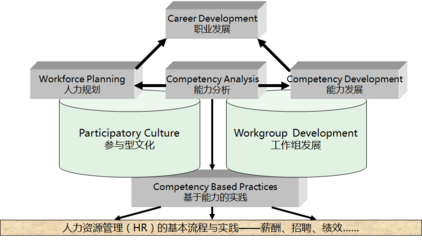

- 构建持续改进文化:精益的核心是“人”的转变。咨询机构帮助企业建立改善提案制度、日常管理看板、定期复盘机制,培养内部精益师团队,将“持续改进”内化为组织DNA。

- 衔接国际标准与认证:许多咨询机构提供的服务与ISO 9001(质量管理)、IATF 16949(汽车行业)等体系相结合,或直接导向如“精益企业认证”等专业认可。获得权威认证,不仅能规范内部流程,更是向客户、供应商证明其卓越运营能力的“信任状”,在投标、供应链审核中占据优势。

三、 应用实践:从试点到全面的转型路径

成功的精益转型通常遵循“试点-推广-固化-认证”的路径:

- 阶段一:选择试点,树立标杆。在咨询顾问指导下,选择一个典型产品族或生产线,集中资源实施5S、标准化作业和快速换模等,在短时间内实现生产周期缩短、空间释放、质量提升等可量化的成果。

- 阶段二:横向展开,纵向深入。将试点成功经验复制到其他车间和产品线,同时将改善活动从生产环节延伸到供应链管理、新品开发、订单处理等支持流程。

- 阶段三:体系固化,追求认证。当精益实践成为日常,企业可着手将成熟的操作流程、管理标准文档化、系统化,构建符合精益原则的管理体系,并邀请第三方机构进行审核认证,以确认其精益运营的成熟度与合规性。

四、 挑战与展望

五金企业推行精益咨询认证也非一帆风顺,可能遇到管理层支持力度不足、员工观念转变困难、短期效益压力等挑战。关键在于高层坚定不移的承诺、与咨询机构建立长期伙伴关系、以及建立与精益成果挂钩的激励机制。

随着工业4.0的推进,五金企业的精益生产将与数字化、自动化深度融合。精益生产咨询也将升级,帮助企业在夯实精益基础的前提下,引入物联网、大数据分析等智能手段,实现更精准的流程控制与决策,迈向“智能精益”的新阶段。

对于志在突破瓶颈、提升核心竞争力的五金企业而言,借助专业的精益生产认证咨询,不仅是一次管理工具的导入,更是一场深刻的组织变革。它通过系统的方法论和权威的认证背书,帮助企业构建起高效、灵活、高质量的运营体系,从而在复杂的市场环境中赢得持久优势。

如若转载,请注明出处:http://www.heb-bp.com/product/44.html

更新时间:2026-02-24 03:01:26